- ANALIZA

- WIADOMOŚCI

Za wiatr i morze zapłacimy jak za zboże? [ANALIZA]

W żadnej z polskich stoczni nie zamówiono dotychczas jednostek pływających, którymi można byłoby realizować budowę morskich farm wiatrowych. Może to oznaczać, że prace na morzu zostaną zlecone zagranicznym firmom, podobnie zresztą, jak późniejsze serwisowanie postawionych na Bałtyku elektrowni. Będzie to jednak nas wszystkich bardzo drogo kosztowało.

Proces budowy morskich farm wiatrowych wcale nie jest taki prosty, jak na lądzie. Wcześniej uważano, że w Polsce najdłuższy będzie okres przygotowań związany m.in. ze znalezieniem odpowiedniego akwenu, opracowaniem projektu i uzyskaniem pozwoleń. I rzeczywiście proces ten trwa już kilkanaście lat. Ale jak się okazuje problemem może być również sama budowa morskich farm wiatrowych, która wymaga stosowania zupełnie innych technologii niż na lądzie oraz jest bardziej uzależniona od czynników, na które nie ma się żadnego wpływu – w tym przede wszystkim od warunków pogodowych.

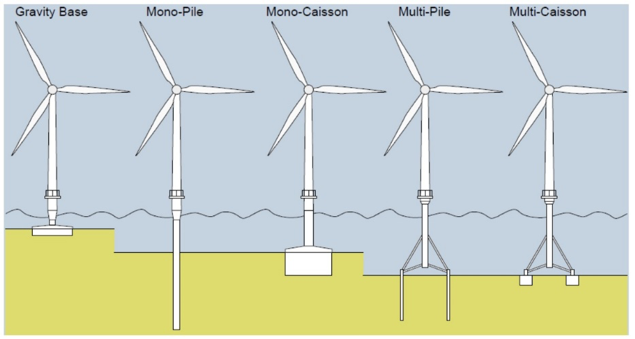

Należy również pamiętać, że z roku na rok wiatraki morskie stają się coraz większe. Nie chodzi tu jedynie o część widoczną na powierzchni, ale również o elementy mocujące, które muszą zakotwiczyć całą konstrukcję w dnie morza i później wynieść ja na powierzchnię. Obecnie standardowa, pojedyncza instalacja wiatrowa na morzu składa się z:

- sekcji mocującej kompleks do dna (suction bucket) sięgającej co najmniej 10 m w głąb podłoża;

- konstrukcji wsporczej wynoszącej całość ponad powierzchnię morza o wysokości około 60 m i wadze ponad 1000 ton;

- wieży o wysokości około 120 m i wadze około 700 ton;

- gondoli z turbiną o długości około 24 m i wadze 390 ton;

- trzech łopat o długości 80 m i wadze 390 ton.

O ile jednak wcześniej pojedynczy wiatrak mógł dostarczyć średnio 3 MW mocy, to w tej chwil testowane są już turbiny nawet czterokrotnie wydajniejsze – i przy okazji większe (wyższe oraz z większymi gondolami i łopatami). Dodatkowo zaczyna się budowa farm na coraz głębszych wodach – a to oznacza konieczność instalowania większych konstrukcji wsporczych i sekcji mocujących do dna. W Europie takie inwestycje będą realizowane na Atlantyku i Morzu Śródziemnym. Ale wielkie budowy farm wiatrowych planowane są również u wybrzeży np. Stanów Zjednoczonych, Chin, a nawet Wietnamu. Chiny już zresztą w 2018 roku przegoniły Europę jeżeli chodzi o ilość nowych instalacji (na drugim miejscu jest Wielka Brytania i na trzecim Niemcy).

By takie inwestycje realizować potrzebne są specjalistyczne jednostki pływające, które nie tylko będą zabezpieczały budowę farm, ale później będą je również w sposób ciągły obsługiwały. Jednak pomimo, że budowa morskich elektrowni wiatrowych w Polskiej Wyłącznej Strefie Ekonomicznej na Bałtyku ma się rozpocząć już w 2024 roku to potrzebnych do tego statków offshore jak na razie nikt jeszcze w polskich stoczniach nie zamówił. Jest to o tyle dziwne, że tego rodzaju jednostki pływające były już bez problemu budowane w Polsce - niestety jak na razie tylko dla odbiorców zagranicznych.

Budować elektrownie morskie - tak, ale czym?

Brak zainteresowania budową własnej floty offshore widać szczególnie podczas konferencji poświęconych, całkowicie lub częściowo, morskim farmom wiatrowym, jak np.: tegorocznej i zeszłorocznej konferencji Forum Bezpieczeństwa Przemysłu Morskiego w Gdyni. Na spotkaniach tych za każdym razem omawiane były plany rozbudowy energetyki wiatrowej na Bałtyku oraz przyszłych problemów z jej obsługiwaniem, ale w ogóle nie mówiono o jednostkach pływających, zabezpieczających wykonanie tego zadania.

A przecież program budowy morskich farm wiatrowych z założenia ma być motorem dla całej polskiej gospodarki. Nie chodzi więc tylko o stworzenie dodatkowego, ważnego źródła energii elektrycznej, ale również o cały kompleks przedsięwzięć związanych z budową i utrzymaniem elektrowni ustawionych daleko na morzu. Miało to być szansą zarówno dla przemysłu stalowego, jak i dla stoczniowego. Wspomina się nawet, że na rozwoju morskiego sektora energetycznego skorzystają również małe porty bałtyckie (przede wszystkim Ustka i Władysławowo), skąd mają operować jednostki pływające budujące, a później serwisujące farmy wiatrowe.

Jak na razie nikt jednak nie zamawia ich budowy w polskich stoczniach. A przecież stocznie te mają kompetencje do budowy statków offshore. Przykładem może być gdyńska spółka Crist S.A., która jako jeden z niewielu zakładów stoczniowych na świecie ma doświadczenie w budowie jednostek do stawiania farm wiatrowych klasy „jack-up”. Wśród nich były np. jednostki „Vidar” i „Innovation”, ale warto również wspomnieć o pełnomorskiej barce samopodnośnej (klasy „jack-up”) „Zourite”, która jest jednocześnie największym na świecie, pełnomorskim dźwigiem pływającymi. Została ona zbudowana na zlecenie francuskiej spółki Bouygues Travaux Publics S.A. i ma być wykorzystana do budowania „morskich autostrad” na wyspie Reunion.

Morskie farmy wiatrowe źródłem nie tylko energii elektrycznej

Zadanie budowy morskich farm wiatrowych jest bardzo ważne, ponieważ Polska w dziedzinie energetyki morskiej jest jak na razie bardzo mocno opóźniona. O ile bowiem zgodnie z danymi z końca I kwartału 2019 roku na morzach europejskich już powstały instalacje energetyczne o łącznej mocy 20,381 GW, to w Polsce pierwszy prąd z morza ma popłynąć dopiero po 2025 roku.

Spośród jedenastu państw, które posiadają w sumie 4811 turbin i 106 morskich farm wiatrowych (zlokalizowanych głównie na Morzu Północnym i na Bałtyku) największe osiągnięcia w tej dziedzinie ma Wielka Brytania, która już w tej chwili korzysta z morskiej energii o mocy ponad 8 GW. W Niemczech moc szacuje się na 6,5 GW, w Danii na 1,7 GW, a w Niderlandach na 1,5 GW. Ta moc w Europie ma się zwiększyć w ciągu najbliższych dziesięciu lat do poziomu 30 GW.

Jest to zresztą zrozumiałe, ponieważ wiatrowe elektrownie morskie są wydajniejsze, niż lądowe. Produkowana energia zależy bowiem od trzeciej potęgi średniej prędkości wiatru. Jeżeli więc wiatr jest dwukrotnie silniejszy, to produkuje się osiem razy więcej energii elektrycznej. Tymczasem, pomimo tych zalet, w projekcie „Polityki energetycznej Polski do 2040 roku” zakłada się osiągnięcie do 2040 roku mocy na poziomie 10 GW. Do 2030 roku ma to być już jednak tylko 3,8 GW, a więc mniej o ponad pół gigawata niż deklarowano jeszcze kilka miesięcy temu.

Tylko budowa na Morzu Bałtyckim wiatraków o mocy 6 GW ma zgodnie z raportem „Rozwój morskiej energetyki wiatrowej w Polsce. Perspektywy i ocena wpływu na lokalną gospodarkę” stworzyć około 77 tysięcy nowych miejsc pracy, spowodować przyrost PKB o 60 mld zł oraz wpływ 15 mld zł z tytułu podatku CIT i VAT. Trudno jednak nie zauważyć, że te zyski mogłyby być o wiele większe, gdyby założeniem całego programu było dodatkowo uzyskanie zdolności do samodzielnej budowy morskich farm wiatrowych.

Oczywiście teoretycznie na liście polskich firm zaangażowanych w cały program jest ponad 140 podmiotów gospodarczych - w tym również zakłady stoczniowe. Jednak trudno nie zauważyć, że jak na razie Polska specjalizuje się w głównie w budowie elementów konstrukcyjnych wiatraków (fundamentów i wież), które obecnie są np. wykonywane przez spółkę Energomontaż-Północ Gdynia SA oraz ST3 Offshore, która jest zresztą piątym w Europie największym dostawcą fundamentów morskich farm wiatrowych.

Trudno jest jednak cieszyć się zapewnieniami, że do budowy morskich farm wiatrowych o mocy 6 GW będzie potrzeba, aż jednego miliona ton stali (w konstrukcji standardowej wieży jest około 400 ton stali, a jej fundamentu – do 1200 ton) na czym zarobi polski przemysł hutniczy. Nie jest to bowiem na pewno cel, którego osiągnięcie odpowiada naszym ambicjom. Pełny łańcuch dostaw przy budowie farm wiatrowych obejmuje przecież produkcję jeszcze innych, bardziej wyrafinowanych elementów, niż płyty stalowe, jak: łopaty wiatraka, generatory, przekładnie, systemy kontroli (w tym ustawienia kąta natarcia łopat), wyposażenie elektryczne, systemy zabezpieczenia oraz przesyłu energii, itp.

Należy też dodatkowo pamiętać, że już w ciągu najbliższej dekady Europa straci najprawdopodobniej prymat w dziedzinie energetyki wiatrowej, a najrozleglejsze farmy wiatraków będą powstawały u wybrzeży Azji oraz Ameryki Północnej. I chociaż technologie do tego potrzebne są nadal specjalnością przede wszystkim firm europejskich, to w przypadku najmniej skomplikowanych rozwiązań ta sytuacja już się na pewno niedługo zmieni.

Chcąc więc uczestniczyć w biznesie na poziomie ogólnoświatowym należy mieć świadomość, że to co w tej chwili jest produkowane w Polsce, może być niestety również bardzo szybko produkowane w Azji i co gorsza - w o wiele większej skali i taniej. Bo bez wątpienia to tam najbardziej intensywnie będzie się rozwijał przemysł offshore. Polska może na tym również skorzystać, o ile wprowadzi się to zadanie, jako cel w przypadku polskiego programu morskich farm wiatrowych.

Dotyczy to również budowy kompetencji oraz jednostek pływających zabezpieczających budowę i utrzymywanie powstałych w ten sposób instalacji offshore.

Po co statki offshore

Jak na razie mówiąc o problemach w realizacji programu budowy morskich farm wiatrowych w polskiej wyłącznej strefie ekonomicznej na Bałtyku wspomina się jedynie o trudnościach formalnych, związanych z badaniami, uzyskaniem zgód i wypełnianiem warunków stawianych przez ekologów. Etap ten pozornie już się kończy, ponieważ umowy przyłączeniowe oraz wydane warunki przyłączenia już otrzymały projekty realizowane przez spółki Polenergia i Equinor, Polska Grupa Energetyczna (PGE), PKN Orlen oraz Baltix Trade & Invest.

W innych lokalizacjach wydano warunki przyłączenia lub trwają uzgadnienia projektów. Nadal więc mogą być dokonywane zmiany w planach i dokładane nowe warunki, przesuwające termin rozpoczęcia prac. Polskie Stowarzyszenie Energetyki Wiatrowej przewiduje nawet, że duża część akwenów wyznaczonych pod budowę farm wiatrowych może pozostać niezagospodarowana. W projekcie planu zagospodarowania obszarów morskich powierzchnia ta obejmuje około 2340 km2. Jak na razie wydane pozwolenia lokalizacyjne dotyczą 1342 km2.

I nie chodzi wcale o konieczność dopasowania się do przebiegu szlaków morskich, łowisk czy tras przelotu ptaków. Wystarczy bowiem zachować szerokość korytarza dla ptaków nie mniejszą niż 4 km, odstęp od linii morskich linii komunikacyjnych nie mniejszy niż 2 Mm oraz ustalić zasady połowu ryb na terenie farm wiatrowych. O wiele większym problemem mogą być koszty samej budowy, które będą wzrastać, jeżeli cała inwestycja zacznie się przesuwać w czasie (np. z powodu niesprzyjających warunków pogodowych).

By temu zaradzić już w tej chwili wybierane są partnerskie firmy zagraniczne, którym planuje się sprzedać nawet połowę udziałów w poszczególnych projektach. W przypadku Polskiej Grupy Energetycznej (mającej zbudować na wysokości Łeby dwie farmy: Baltica-3 i Baltica-2 o mocy 2,5 GW za około 30 mld zł) ma to być to duński koncern Ørsted - uznawany za jednego z największych inwestorów w tej dziedzinie. W podobny sposób postąpiła również spółka Polenergia, która już podpisała umowę o współpracy z norweskim koncernem Equinor (wcześniej Statoil).

Jak na razie dużo wskazuje na to, że wkładem tych spółek będzie również zabezpieczenie specjalistycznych jednostek pływających realizujących całą inwestycję, czyli coś co spokojnie można by było robić korzystając z własnych statków offshore, pozostawiając przy tym dużą część wydanych pieniędzy w polskim budżecie.

Jedna dziesiąta kosztów budowy farm na opłacenie statków offshore

Jest faktem, że czas budowy źródła jednego megawata na morzu 2017 roku zmniejszył się o 71% w porównaniu do czasu, jaki był na to potrzebny zaraz po 2000 roku. Wynika to przede wszystkim z mocy pojedynczej turbiny, która zwiększyła się z 3 MW do nawet 12 MW. Można więc budować mniej wiatraków, zmniejszając tym samym np. ilość materiałów potrzebnych do wykonania ich fundamentów. Szacuje się, że już w 2024 roku pozwoli to zmniejszyć koszt budowy farmy o wskazanej mocy nawet o jedną czwartą. Oznacza to również spadek ceny morskiej energii elektrycznej - i to aż o 75%.

Te oszczędności nie są jednak wynikiem jakiegoś skoku technologicznego, jeżeli chodzi o sam proces instalacji wiatraków (fundamentów oraz turbin), ale ulepszeń wprowadzonych w samych turbinach. Dzienne stawki statków offshore uczestniczących w pracach rosną przemnożone przez ilość dni potrzebnych na zainstalowania poszczególnych elementów farm wiatrowych.

A tutaj, jak się okazuje, czas budowy określonej ilości wiatraków (a nie pozyskanej mocy) wzrósł w okresie od 2001 do 2016 roku. Poszczególne elektrownie są bowiem coraz większe i ich instalacja wymaga bardziej skomplikowanych operacji. Wpływ na to ma również coraz większa odległość od brzegu miejsc wyznaczonych na farmy, coraz większa głębokość wód na jakich są one budowane oraz pogoda. Odległość jest bardzo ważna chociażby dlatego, że koszt położenia kabla podwodnego to około 1 milion euro za km. W przypadku instalacji poszczególnych wiatraków szacunki są już o wiele bardziej skomplikowane.

Jak wykazują doświadczenia z budowy farmy Borkum West na Morzu Północnym instalacja jednej turbiny mogła bowiem trwać od 35 godzin do nawet… trzech tygodni (z powodu silnego wiatru). Trudno jest więc w tym przypadku oszacować dokładnie harmonogram operacji budowy farmy wiatrowej jak również kosztów wynajmu morskich statków instalacyjnych/offshore.

Zasadniczo działanie statków instalacyjnych można podzielić na sześć etapów:

- przystosowanie jednostki pływającej do działań (operacja określana jako mobilizacja);

- załadunek na statek instalacyjny fundamentów elementów wchodzących w skład turbin;

- transport załadowanych elementów na teren farmy wiatrowej;

- instalacja turbin;

- powrót statku instalacyjnego do portu;

- usunięcie sprzętu instalacyjnego (operacja zwana demobilizacją).

Koszty mobilizacji i demobilizacji są przez zamawiającego jednostkę pływającą opłacane ryczałtem. Cena płacona za pozostałe operacje zależy od wielkości i położenia farmy oraz jak się okazuje również od pogody. Podmiot wynajmujący jednostkę pływającą płaci bowiem za nią bez względu na to, czy ona stawia turbiny, czy też oczekuje nawet kilka tygodni na poprawienie się warunków pogodowych.

Najdroższe są tzw. statki do montażu turbin TIV (turbine installation vessels), które mogą jednorazowo przenosić elementy potrzebne do budowy nawet dziesięciu elektrowni wiatrowych. Dzienny koszt wynajęcia statku TIV to od 150 000 do 250 000 dolarów. Cena za wypożyczenie barki samopodnośnej (Jack-up barge) to z kolei od 100 000 do 180 000 dolarów, dźwigu pływającego od 80 000 do 100 000 dolarów, barki transportowej od 30 000 do 50 000 dolarów, zaś holownika od 1000 do 5000 euro.

Przykładem kosztów koniecznych do poniesienia przy budowie farm wiatrowych, jeżeli chodzi o statki, jest niderlandzka jednostka MPI Resolution, która zaczynając pracę w 2011 roku zbudowała na brytyjskiej farmie Lincs OWF około 75 kompletnych turbin wiatrowych. Obliczono, że na postawienie jednego wiatraka potrzeba było około 9,5 dnia. Założenie nawet najniższego kosztu wynajęcia jednostki RIV (150 000 dolarów) oznacza, że za jej wykorzystanie zapłacono w sumie 107 milionów dolarów (plus koszt mobilizacji i demobilizacji). Wynajęcie statku i prace przez niego realizowane stanowiło wiec 9-10% kosztów budowy całej farmy wiatrowej.

Ten procent może być zresztą jeszcze większy, ponieważ czas instalacji zależy również od czynników niezależnych: pogody, niepoodziewanych znalezisk napotkanych na dnie (niewybuchy, amunicja, broń chemiczna) i od przyjętego projektu wiatraków. Inaczej się bowiem buduje fundamenty wieloelementowe (np. tripiles i jackets) a inaczej monopalowe (tzw. monopiles). W przypadku instalacji turbiny z fundamentem monopalowym średni czas całkowitej instalacji skrócił z 7,6 dnia w latach 2000–2003 do 5,9 dnia w latach 2016–2017. To skrócenie odnotowano nawet pomimo lokalizowania farm w większej odległości od brzegu. Oceniając instalacje jednego megawata okres ten zmniejszył się z 4 dni w latach 2000–2003 do 1,06 dnia w latach 2016–2017 (o 71%).

Utrzymanie już zbudowanych farm wiatrowych – kolejne statki i kolejne koszty

Nie jest prawdą, że po zbudowaniu morskiej farmy wiatrowej energia elektryczna płynie już na ląd bezkosztowo. Poszczególne elektrownie muszą być bowiem cały czas nadzorowane i systematycznie naprawiane, co wymaga posiadania własnej floty statków offshore. Oczywiście producenci turbin i przekładni wskazują, że przy trzymaniu się zakładanych warunków mogą one pracować około dwudziestu lat. W rzeczywistości w morskich farmach wiatrowych takiej idealnej sytuacji nie ma, elektrownie nie pracują w sposób ciągły oraz ze stałą prędkością i dlatego czas bezawaryjnej pracy poszczególnych wiatraków jest najczęściej o wiele krótszy.

Obecnie wykorzystuje się dwa rodzaje turbin wiatrowych, jeżeli chodzi o układy mechaniczne:

- bez przekładni – w których wirnik bezpośrednio napędza generator, które są dużo droższe (do ich budowy potrzeba więcej metali rzadkich) i dużo cięższe, ale przy tym bardziej niezawodne od turbin z przekładniami;

- z przekładniami – ich zaletą jest relatywnie mała waga oraz niski koszt, stąd to one są najczęściej stosowane – chociaż należą do bardziej awaryjnych.

Badania statystyczne wykazują, że choć najczęściej psują się podzespoły elektryczne, to jednak przekładnie powołują największe problemy. Ich średni czas bezawaryjnej pracy to bardzo często jedynie około 3,5 roku. Były sytuacje, gdy w czasie dziesięcioletniej działalności farmy wiatrowej, składającej się z 60 wiatraków, bez naprawy tego elementu konstrukcyjnego pracowały jedynie 24.

Sprawa jest o tyle poważna, że uszkodzenie przekładni powoduje statystycznie największy przestój w pracy elektrowni. Jest to związane nie tylko z czasem trwania samej operacji wymiany, ale przede wszystkim z trudnością „wstrzelenia” się w okno pogodowe, w którym taką operację można w ogóle wykonać. Stąd tak ważne jest posiadanie jednostek, które mogłyby oczekiwać na odpowiedni moment i od razu wyruszyć do wykonania potrzebnych prac naprawczych lub konserwacyjnych.

Jeżeli jednak potrzebne do tego statki offshore będą wynajmowane, to biorąc pod uwagę koszty dzienne, nikt nie zaryzykuje ich wypożyczania w okresie, gdy „okna” bezwietrzne należą do rzadkości. W przypadku Bałtyku może to oznaczać, że awaria w listopadzie będzie mogła zostać naprawiona dopiero w maju. Dodatkowo koszt wymiany głównej przekładni w turbinie pięciomegawatowej to około 460 000 euro (wymiana generatora kosztuje natomiast 250 000 euro, łopaty śmigła – 150 000 euro, a elementów elektrycznych około 14 000 euro). Jedno uszkodzenie przekładni, licząc koszty naprawy i przestoju, może więc spowodować nieopłacalność całej inwestycji w turbinę.

Stąd tak ważna jest profilaktyka i monitorowanie pracy poszczególnych elektrowni jak również szybkie reagowanie na pojawiające się problemy. Pomaga w tym system nadzoru oraz układy diagnostyczne. Dzięki przede wszystkim diagnostyce drganiowej można się w miarę dokładnie zorientować, w którym mechanizmie zaczyna się dziać coś niepożądanego. By temu zaradzić instaluje się więc odpowiednią ilość czujników drgań (nie tylko w przekładniach, ale również w łożyskach, sprzęgłach, wałach, itd.) i prędkości obrotowej oraz system wykrywający na tej podstawie wszelkie anomalie systemu.

Nie ma w tym przypadku czasu na wynajmowanie jednostki offshore i jej przypłyniecie na Bałtyk, ponieważ one muszą być na miejscu, by jak najszybciej reagować na pojawiające się symptomy awarii. Dr hab. inż. Tomasz Barszcz z Akademii Górniczo-Hutniczej w Krakowie, jeden z najlepszych specjalistów zajmujących się tą dziedziną argumentuje to obrazowo: „Lepiej wymienić zawczasu łożysko za 1500 euro niż później stracić pół roku pracy turbiny”.

Budowa farm wiatrowych to nie jest więc jedynie stawianie wiatraków, przyłączy energetycznych oraz centrów kontroli i nadzoru, ale również stworzenie floty statków offshore zabezpieczających działanie całego systemu. Takich jednostek pływających nie zamawia się jednak w Polsce, pomimo że już za pięć lat nasza morska energetyka wiatrowa ma zacząć dostarczać energię.

Konkretnych zamówień nie ma np. stocznia Remontowa Shipbuilding, chociaż zbudowała już kilkadziesiąt jednostek bardzo dobrze się nadające do tego rodzaju zadań: klasy PSV (platform supply vessel) - do obsługi oraz zaopatrywania platform wiertniczych oraz wielozadaniowe jednostki pomocnicze AHTS (Anchor Handling Tug / Supply vessel).

Mogą to być statki o wyporności nawet 4000 -5000 ton, jak np. zaprojektowana przez biuro projektowe MMC z Gdyni jednostka klasy PSV projektu MMC 879 CD „Highland Guardian” (o wyporności 5100 ton i długości 88,9 m) z pokładem zadaniowym o powierzchni 1000 m2. W podobny sposób zbudowano w stoczni Remontowa Shipbuilding jednostkę klasy PSV „Siem Pride” z pokładem o powierzchni 980 m2, przekazaną Norwegii. Statek ten jest dodatkowo „przyjazny środowisku” (z niewielkim zużyciem paliwa podczas tranzytu oraz silnikami dwupaliwowymi z opcją zasilania gazem LNG w głównym reżimie pracy) i tani w eksploatacji (stała załoga licząca jedynie 25 osób przy wyporności jednostki 5400 ton).

Zamówień nie ma również stocznia Crist S.A., która zrealizowała już kilka projektów, które mogłyby być przydatne dla przemysłu offshore poza już wymienionymi jednostkami do stawiania farm wiatrowych klasy „jack-up”. Są wśród nich np.: statek towarowy ogólnego użytku „Rubin” dla armatora norweskiego o wyporności 2750 ton i długości 69,7 m, czy pływający dok „Marco Polo” zbudowany dla francuskiego armatora i wykorzystywany m.in. do budowy na morzu nowej dzielnicy w Księstwie Monako.

Polska jest w o tyle dobrej sytuacji, że ma również bardzo dobre biuro projektowe MMC specjalizujące się w branży offshore, które w ciągu ostatniej dekady zaprojektowało ponad osiemdziesiąt różnych statków wykonujących swoje zadania na akwenach całego świata. Są wśród m.in. jednostki klasy: PSV, AHTS i MPSV (Multipurpose Vessel).

Potrzeby morskich farm wiatrowych na Bałtyku, jeżeli chodzi o wszelkiego rodzaju jednostki pływające, mogłyby więc z łatwością być zaspokojone produktami już oferowanymi przez polski przemysł stoczniowy. Problem tkwi jednak w tym, że jak na razie decydenci zdają się nie przyjmować tego do wiadomości.